Scaniast sai esimene veokitootja, kes toob koosteliinile taaskasutatud komponendid

jaak

07.10.2024

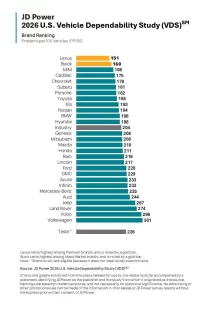

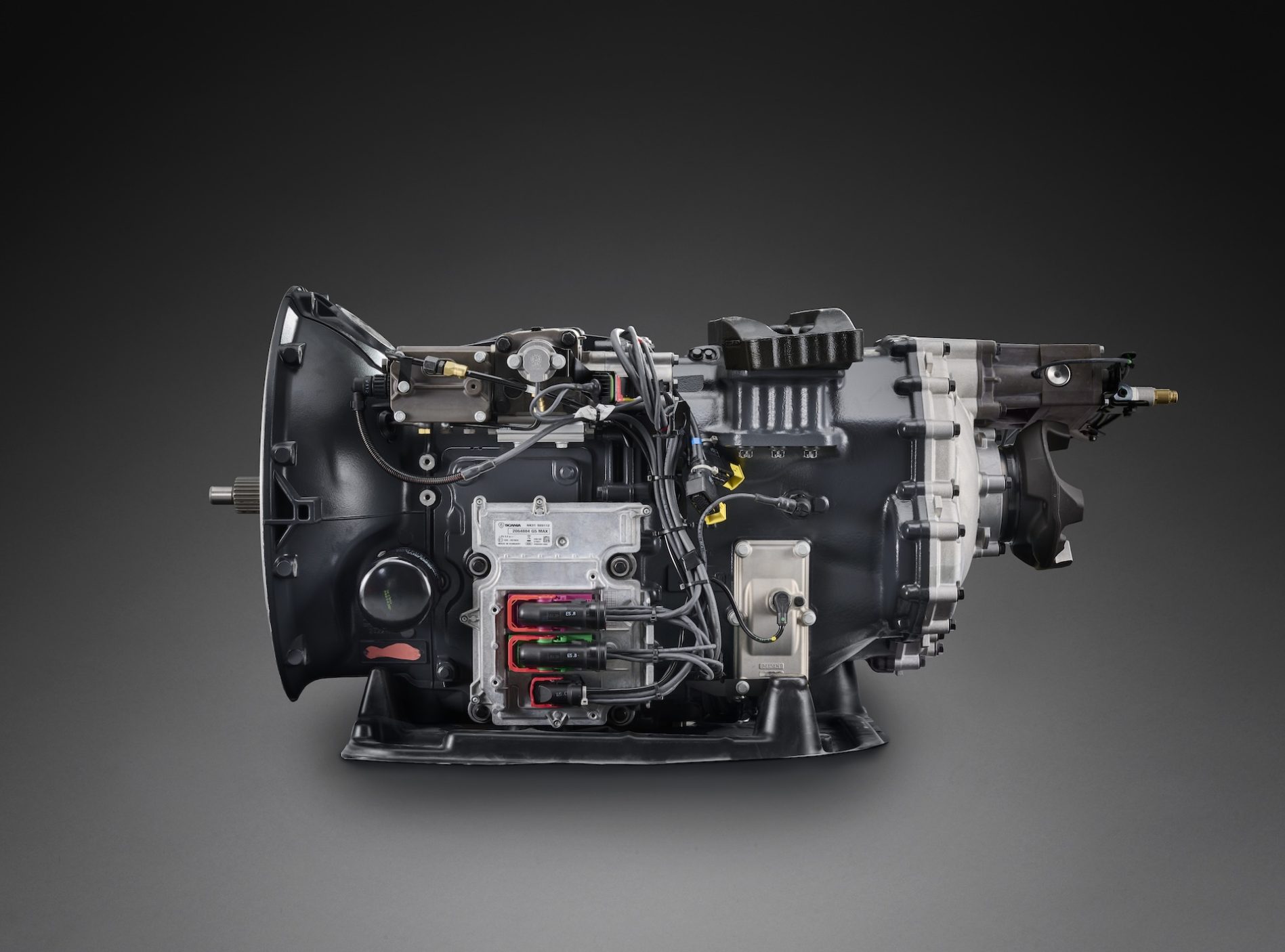

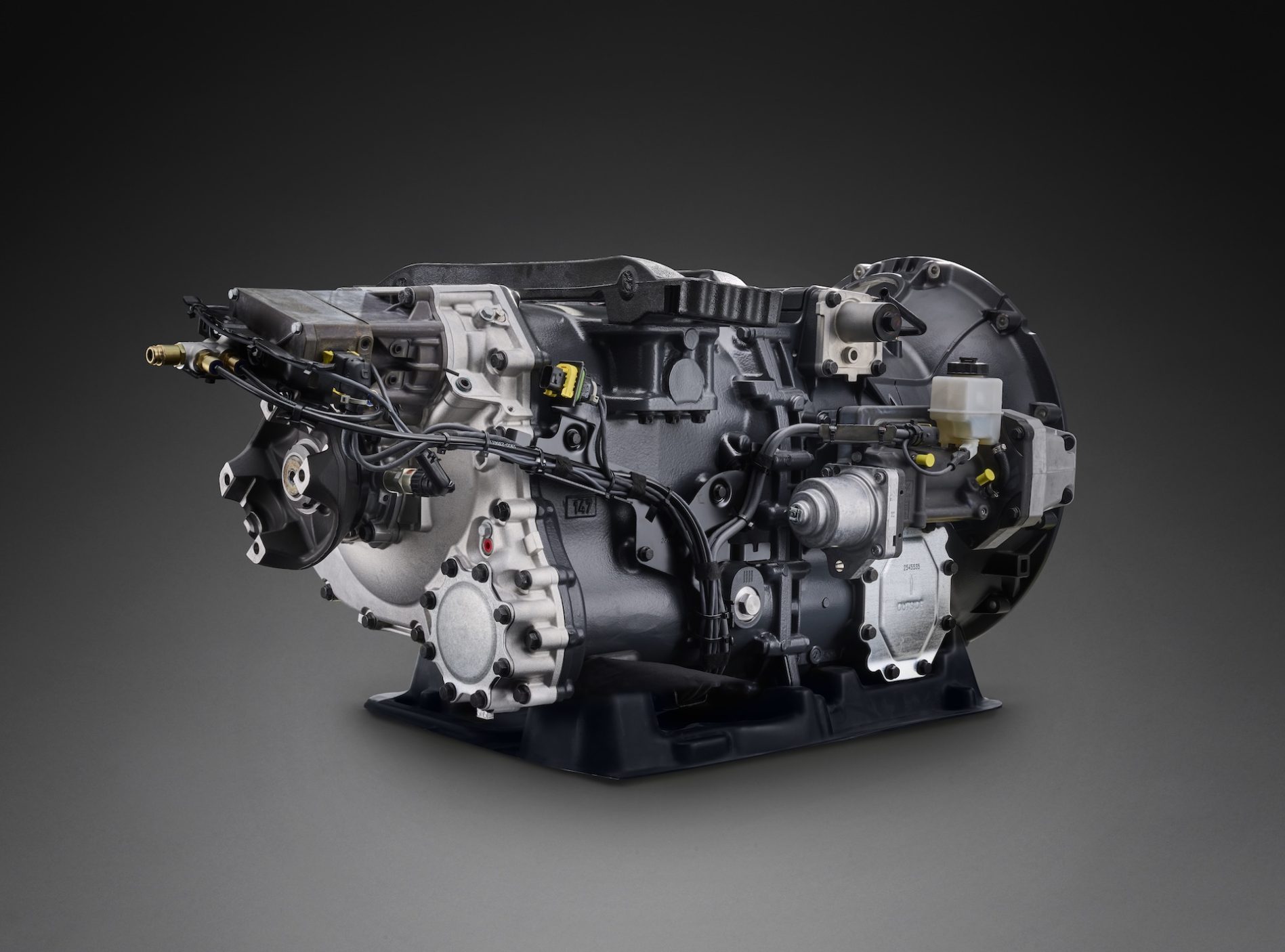

Scania sai esimeseks raskeveokite tootjaks maailmas, kes kasutab oma põhikoosteliinil ümbertöödeldud komponente. Tegu on osa iReGear projektist, mille eesmärgiks on demonstreerida, et taaskasutatud komponente saab integreerida uute veokite tootmisprotsessi, ilma kvaliteedis järeleandmisi tegemata.

Revolutsiooniline lähenemine tootmisele

Uue lähenemise keskmes on Scania Milestone’i käigukastide „uustootmine“, mis vähendab märkimisväärselt nii materjalikulu kui ka keskkonnamõjusid. Võrreldes uute komponentidega valmiva käigukastiga kasutati selles projektis umbes 50% vähem materjale ja saavutati 45% väiksem süsinikdioksiidi jalajälg.

Kõnealune projekt viidi ellu koostöös Rootsi Kuningliku Tehnoloogiainstituudi (KTH) ja Scandinavian Transmission Service AB-ga ning seda rahastas Rootsi innovatsiooniagentuur Vinnova. Projekti käigus läbisid ümbertöödeldud käigukastid samasugused rangelt kontrollitud kvaliteedi- ja funktsionaalsustestid, mida kasutatakse uute toodete puhul. Testide tulemused näitasid, et „uustoodetud“ käigukastid on samaväärsed täiesti uutest komponentidest valmistatud toodetega.

Taaskasutuse suur mõju keskkonnale

Lisaks komponentide vastupidavusele ilmnes tootmisprotsessis ka olulisi keskkonnaeeliseid. Kui asendusmäär taaskasutatud käigukastide tootmisel võib kulumisajaloost sõltuvalt varieeruda vahemikus 10-100%, suudeti konkreetse käigukasti puhul vähendada materjalikulu poole võrra. See tähendab väiksemat loodusvarade kasutust ja oluliselt väiksemat süsinikuheidet.

Scania ja partnerite iReGear projekt on juba toonud päevavalgele uusi perspektiive, kuidas ressursse tõhusamalt kasutada ja aidata kaasa jätkusuutlikuma transpordisektori arengule. Kui autotööstus suudab selliseid lahendusi laiemalt rakendada, võib see tähendada olulist nihet kogu tööstuse toimimismudelis.

Related Posts

20.02.2026

Lätis arvas üks juht heaks pikali sõidetud liiklusmärgid lumehunniku alla matta – ju siis pole enam võimalik märkide olemasolugi tõestada, avariist rääkimata....

20.02.2026

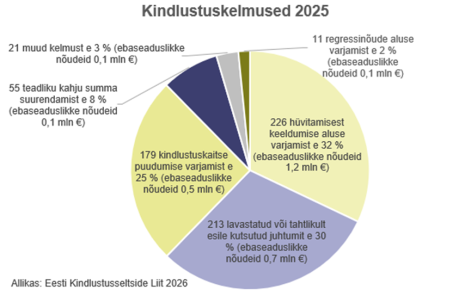

Eesti Kindlustusseltside Liidu (EKsL) värske statistika kohaselt tuvastati 2025. aastal 705 kindlustuskelmust, mida on 25% rohkem kui aasta varem. Kokku püüti ebaseaduslike nõuetega kindlustusandjatelt välja petta 2,7 miljonit eurot. Keskmine kelmusjuhtumi nõue oli 3800 eurot, kusjuures 72 juhtumi puhul ületas summa 10 000 euro piiri. Liiklusvaldkonna osakaalu kahanemine 2025. aasta...

20.02.2026

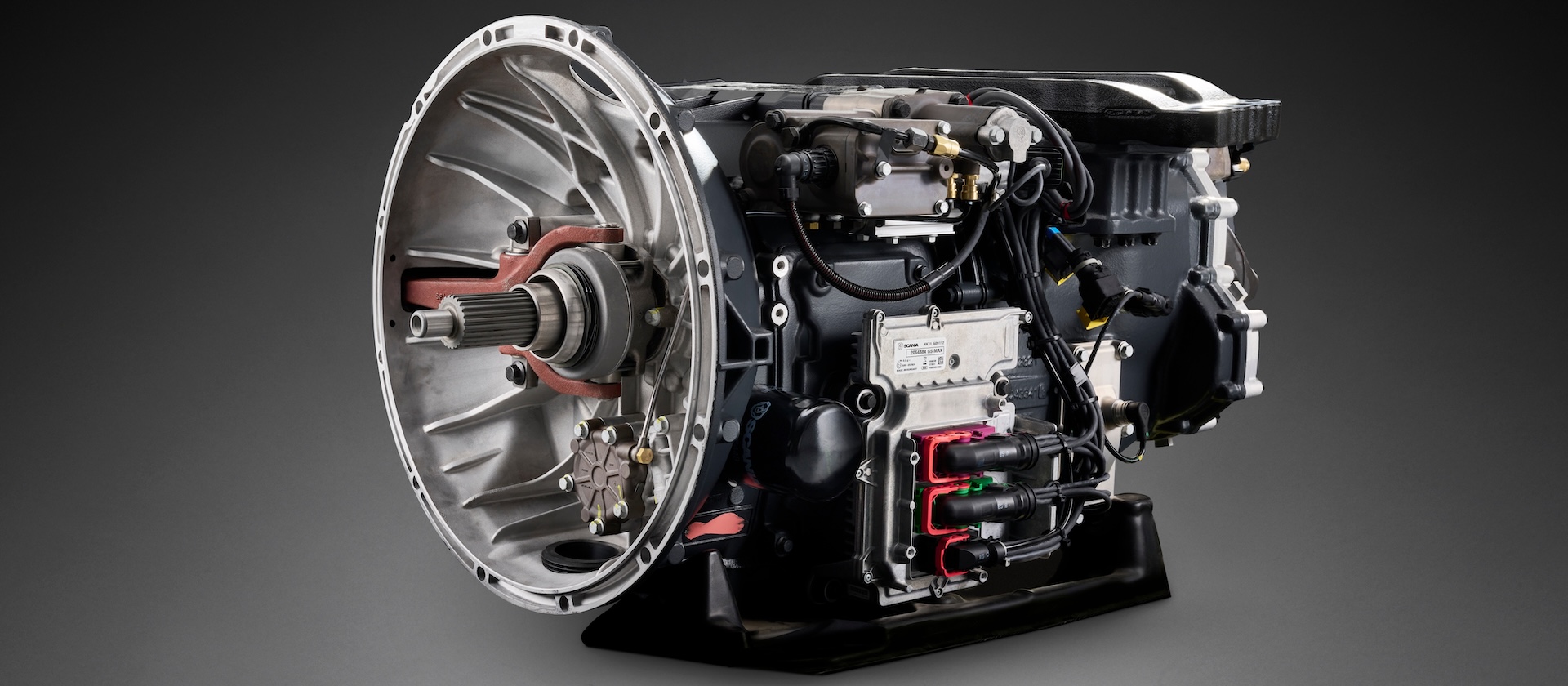

Ameerika Ühendriikide mõjukas uuringuagentuur J.D. Power avaldas oma 2026. aasta usaldusväärsuse uuringu (VDS) tulemused, mis mõjuvad Volkswageni peakorterile Wolfsburgis külma duššina. Kunagine kvaliteedi ja kestvuse etalon langes edetabeli absoluutsesse põhja, saavutades 301 probleemi 100 sõiduki kohta (PP100). See pole lihtsalt statistiline hälve, vaid süsteemne kollaps, mis asetab Volkswageni kaugele seljataha...

19.02.2026

Sündmus toimus paar päeva tagasi Karjalas. Seda saab kirjeldada kui äärmiselt agressiivset turu-uuringut või ebaõnnestunud vertikaalset integreerimist: kohaliku matusebüroo omanik otsustas oma maasturiga rammida kiirabi sõidukit, lühendades potentsiaalselt teekonda haiglast kalmistuni. Kiirabi juht sooritas hädapidurduse ja püüdis kokkupõrget vältida, kuid matusevaldkonna esindaja kurss osutus vankumatuks. Kokkupõrke tulemusena toimetati haiglasse 32-aastane...

19.02.2026

Red Bulli turundusmasin ei piirdu juba ammu enam lihtsalt kofeiinijoogi müügiga, vaid transformeerus globaalseks adrenaliini-monopoliks. Kui arvasime, et Dario Costa on pärast oma hullumeelset läbi tunneli lenamist kõik trumbid lauale käinud, siis Türgi tühermaal sooritatud Train Landing tõestas vastupidist. See pole lihtsalt järjekordne reklaamklipp, vaid brutaalne täppistöö, kus Itaalia vigurlendur...